Innovative Wärmedämmung für Hochtemperaturöfen

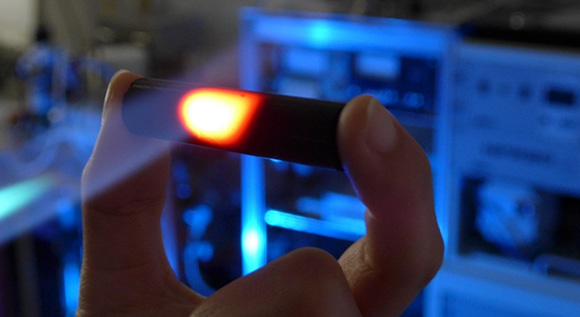

Ein Luftikus wird zum Superisolator. Kohlenstoff-Aerogele bestehen zu mehr als 90 Prozent aus Luft. Sie könnten künftig die Wärmedämmwirkung von Hochtemperaturöfen mehr als verdoppeln. Im Forschungsprojekt AeroFurnace wird erprobt, was die Leichtgewichte alles können.

© ZAE Bayern

© ZAE Bayern

Viele Produktionsprozesse in der energieintensiven Industrie benötigen Temperaturen von mehr als 1.500 Grad Celsius - zum Beispiel bei der Stahl- und Keramikherstellung. Wo es so heiß wird, muss es außen schön kühl bleiben, damit möglichst wenig Wärme entweichen kann. Denn je besser die Dämmung, desto weniger Energie wird benötigt, um ordentlich einzuheizen und - besonders wichtig - die Temperatur im Innern von Hochtemperaturöfen auch zu halten.

Im Forschungsprojekt AeroFurnace wird jetzt ein neuer Verbundwerkstoff entwickelt, der auf Basis nanoporöser Kohlenstoffe die Wärmedämmwirkung im Vergleich zu bisherigen Materialen mehr als verdoppeln könnte. So lässt sich der Energiebedarf spezieller Hochtemperaturöfen deutlich senken. Die Wärmedämmung muss dabei nicht dicker werden, was das Nutzvolumen verringern würde. Aktuell werden bei diesen hohen Temperaturen unter sauerstofffreien Bedingungen filzbasierte Kohlenstoff-Werkstoffe eingesetzt.

Dr. Gudrun Reichenauer koordiniert das Forschungsprojekt und leitet die Arbeitsgruppe Nanomaterialien am ZAE Bayern. Sie ist mit den bisherigen Ergebnissen sehr zufrieden: "In diesem Projekt ist es uns durch intensive Zusammenarbeit gelungen, neueste Erkenntnisse aus der Welt der Nanomaterialien für den Markt zugänglich zu machen und damit neue Maßstäbe im Bereich der Wärmedämmmaterialien zu setzen", sagt sie.

Nanoporöse Kohlenstoffe für eine energieeffizientere Wärmedämmung

Wärmedämmmaterialien in Hochtemperaturöfen müssen der extremen Hitze problemlos standhalten können. Bisher schaffen das nur Isolationsmaterialen, die gleichzeitig eine eher hohe Wärmeleitfähigkeit haben, also gern auch mal Wärme abgeben. Das ist schlecht für die Energieeffizienz. Das Wissenschaftlerteam setzt deshalb auf eine bestimmte Stoffgruppe: Kohlenstoff-Aerogele, deren Wärmeleitfähigkeit besonders gering ist. Aerogele können aus verschiedenen Materialien wie etwa Silikaten, Metallen und deren Oxide, Polymeren, Biopolymeren und Carbonaten hergestellt werden. Sie sind so porös, dass sie zu mehr als 90 Prozent aus Luft oder freiem Raum bestehen. Das macht sie besonders leicht. Sie haben eine geringe Dichte, eine hohe innere Oberfläche sowie eine niedrige Wärmeleitfähigkeit und können zum schonenden Umgang von natürlichen Ressourcen wie Energie aus Erdgas und Erdöl beitragen.

Dr. Thomas Kirschbaum, AeroFurnace-Projektleiter beim Kohlenstoff-Produzenten SGL Carbon, sieht eine große Zukunft für das neue Wärmedämmmaterial: "In Ofensimulationen beim Partner FCT konnten wir bereits nachweisen, was das neue Material kann: Je nach Temperaturprogramm können mit dem neuen Wärmedämmwerkstoff bis zu 40 Prozent der benötigten Prozessenergie eingespart werden. Das Potential des neuen Werkstoffs ist groß."

Die Kohlenstoff-Aerogele, die im Projekt AeroFurnace zum Einsatz kommen, haben noch einen weiteren Vorteil. Ihr feinteiliges Kohlenstoff-Gerüst absorbiert weitgehend die Wärmestrahlung, die bei hohen Temperaturen hauptsächlich für den Transport von Wärme verantwortlich ist. Sie können zum Beispiel als Superisolationsmaterialien in besonders anspruchsvollen Bereichen eingesetzt werden, etwa in der Automobilindustrie, in Dämmsystemen für Gebäudeanwendungen oder Hochtemperaturanwendungen.

Neues Wärmedämmmaterial wird jetzt in Hochtemperaturöfen getestet

Im Forschungsprojekt AeroFurnace haben die Wissenschaftler bereits herausgefunden, dass sich die Herstellung des neuen Wärmedämmmaterials im Labor über technisch einfache Prozesse abbilden lässt und gut skalierbar ist. Bis zum serienreifen Produkt ist es jedoch noch ein weiter Weg.

Um die Nutzung der neuen Materialien am Markt zu etablieren, fehlen bisher noch Nachweise über die Funktionsfähigkeit in der industriellen Praxis. Untersuchungen unter realen Bedingungen sind aber erst dann möglich, wenn die entsprechenden Herstellungsprozesse im größeren Maßstab umsetzbar sind. Die Forschungsförderung ermöglicht den Projektbeteiligten, beide Aufgaben parallel anzugehen.

In der zweiten Hälfte des Forschungsprojekts will das Forscherteam das neu entwickelte Wärmedämmmaterial in einem Hochtemperaturofen testen und mit einem baugleichen Ofen, der mit konventionellem Dämmmaterial ausgestattet ist, vergleichen. Sobald die Herstellung von neuen Aerogel-Typen ausreichend erprobt ist, könnte ihre Anwendbarkeit auch in anderen Bereichen getestet werden, um neue Produkte zu entwickeln.

Aerogele-Cluster – von der Forschung in den Markt

Um den breiten Einsatz von Aerogelen in der Industrie voranzubringen, haben sich mehrere vom Bundesministerium für Wirtschaft und Energie (BMWi) geförderte Forschungsprojekte im Aerogele-Cluster zusammengeschlossen, darunter auch das Forschungsprojekt AeroFurnace.

Der Forschungscluster will eine langfristige Strategie zur erfolgreichen Etablierung von Aerogelen entwickeln. Das Potential ist groß, sagen die Wissenschaftler, denn Aerogele vereinen zahlreiche Eigenschaften, wie sie in der Kombination keine andere Materiaklasse bieten kann: eine hohe Schallabsorption sowie eine niedrige Wärmeleitfähigkeit bei geringer Dichte und einer hohen inneren Oberfläche, was sie extrem leicht und druckfest macht. Die Chancen stehen also gut, dass die Produktion von Aerogelen mit hohen Qualitätsstandards und vielfältigen Einsatzmöglichkeiten künftig Fahrt aufnimmt.

Das Bundesministerium für Wirtschaft und Energie (BMWi) fördert das Projekt AeroFurnace über eine Laufzeit von dreieinhalb Jahren mit rund 625.000 Euro.

Weiterführende Informationen:

- Beschreibung der einzelnen Teilvorhaben auf dem Energieforschungsportal EnArgus

- Informationen zum Forschungsprojekt auf dem Energieforschungsportal Industrie

- SGL Carbon-Pressemitteilung zum Projektfortschritt

- Informationen zum Aerogel-Cluster

- Informationen zur Energieeffizienzforschung in der chemischen Industrie