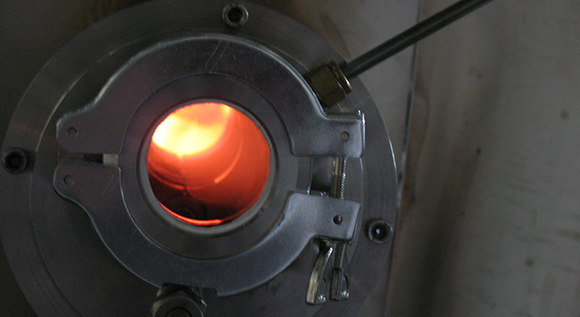

Jetzt ist der Ofen aus: Innovative Sensoren schalten Industrieöfen punktgenau ab

Die Energiewende in der Metallverarbeitung könnte ein gutes Stück vorankommen: Innovative Industrieöfen lassen sich durch neue Sensoren punktgenau steuern – und sparen dadurch bis zu 30 Prozent Energie.

© Fraunhofer IFAM, Institutsteil Dresden

© Fraunhofer IFAM, Institutsteil Dresden

Ob im Automobil- oder Maschinenbau, in der Medizintechnik oder bei Haushaltsgeräten: Immer mehr kleine und mittelgroße Bauteile aus Metall oder Keramik, die in diesen Bereichen zum Einsatz kommen, entstehen heutzutage im sogenannten Metallpulverspritzgießverfahren. Das bedeutet: Feines Metall- oder Keramikpulver wird mit einem Bindemittel vermischt, in einer Spritzgussmaschine in die gewünschte Form gebracht, und das Bindemittel anschließend wieder entfernt. Was übrig bleibt, ist ein reines Metall- oder Keramikprodukt mit meist komplexer Form, das sich auf herkömmlichem Wege gar nicht in einem Arbeitsgang hätte herstellen lassen.

Entbindern kostet viel Energie

Das Metallpulverspritzgießen hat jedoch einen Nachteil: Es ist sehr energieaufwändig. Das liegt daran, dass das Bindemittel aus den Bauteilen gelöst werden muss, indem auf sehr hohe Temperaturen geheizt wird, bis es als Gas entweicht. Diesen Vorgang nennt man "Entbindern". Die dazu nötigen Öfen verbrauchen viel Energie – auch deshalb, weil das Entbindern in der Praxis sowohl bei höheren Temperaturen als auch länger als nötig durchgeführt wird. Nur so kann man derzeit sichergehen, dass sich das komplette Bindemittel als Gas verflüchtigt hat und keine Rückstände im Bauteil verbleiben.

Mit dem BMWi-Forschungsvorhaben KonAIR könnte sich das in Zukunft ändern: Wissenschaftler und Industriepartner arbeiten daran, das Entbindern im elektrisch beheizten Ofen optimal und individuell auf jedes einzelne Bauteil abzustimmen – und dadurch viel Energie zu sparen.

"Erhebliche Optimierung des Fertigungsverfahrens"

"Mit Hochtemperaturgassensoren können wir auf den Punkt bestimmen, bei welcher Temperatur und wie lange ein Prozess im Ofen dauern muss", erklärt Peter Quadbeck vom Fraunhofer Institut für Fertigungstechnik und angewandte Materialforschung IFAM. Er leitet das Forschungsprojekt KonAIR (Konzentrationsabhängige Industrieofen-Regelung) und hat mit einem Team aus Wissenschaftlern ein Ofensystem entwickelt, das in Echtzeit die Zusammensetzung der Gase im Ofen analysiert und den Prozess des Entbinderns entsprechend genau steuert. Auf diese Weise lassen sich Temperatur und Dauer auf das tatsächlich notwendige Maß reduzieren. Gegenüber dem herkömmlichen Verfahren ist dadurch eine Energieeinsparung von etwa 25 bis 30 Prozent möglich. "Hier sprechen wir wirklich von einer erheblichen Optimierung des Fertigungsverfahrens", so Quadbeck weiter.

Die Technische Universität Clausthal als einer der Projektpartner entwickelt die benötigten Hochtemperaturgassensoren. Im Ofen messen sie die genaue Zusammensetzung der Gase, die beim Entbindern entweichen und Rückschlüsse auf den Zustand des Bauteils zulassen. Damit kann der Wärmebehandlungsprozess punktgenau beendet und ein neuer gestartet werden. Die Hochtemperaturgassensoren müssen dazu extrem robust sein und Temperaturen von bis zu 800 Grad Celsius aushalten. Zu hohe Temperaturen und unnötige Haltezeiten werden damit in Zukunft kein Thema mehr sein.

Aus dem Labor in die Praxis

Die aktuellen Projektergebnisse zeigen, dass das Konzept nicht nur im Laborofen funktioniert, sondern sich auch in Produktionsanlagen übertragen lässt – und zwar nicht nur in der Metall- und Keramikverarbeitung, sondern auch für kohlenstoffbasierte Werkstoffe, bei der Vergasung von Biomasse oder in der Müllverbrennung.

Das Bundesministerium für Wirtschaft und Energie (BMWi) fördert das Projekt KonAIR mit rund 892.000 Euro. Weitere Projektpartner sind neben dem Fraunhofer IFAM und der Technischen Universität Clausthal die Unternehmen MUT Advanced Heating, Element 22 und SGL CARBON.